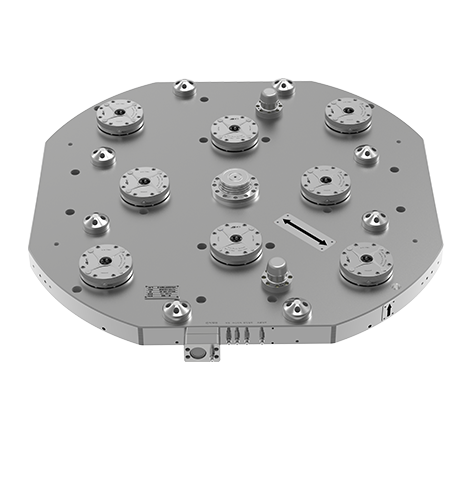

Como controlar a tolerância da placa de base do localizador de ponto zero? Especialmente a tolerância correspondente com os principais componentes, como pinos de posicionamento e pinos de travamento, para garantir a estabilidade e a confiabilidade do sistema?

Tecnologias -chave para controle de tolerância de Placa de base do localizador de ponto zero

1. Seleção e otimização de material

O conjunto dá prioridade ao molde de aço e aço inoxidável na seleção de materiais para a placa de base do localizador de pontos zero. Esses dois materiais não apenas têm alta resistência e boa resistência ao desgaste, mas também têm excelente estabilidade e resistência à corrosão. Além disso, o Set também fornece seleção de material personalizada de acordo com as necessidades específicas do cliente para garantir que o desempenho do material seja perfeitamente combinado com o cenário de aplicativo real.

Com base na otimização do material, o conjunto adota a tecnologia avançada de tratamento térmico, como o tratamento de endurecimento da superfície e do pistão, para aumentar ainda mais a resistência à dureza e o desgaste da placa de base, reduzir a deformação e desgastar sob uso a longo prazo e controlar efetivamente as mudanças de tolerância.

2. Tecnologia de usinagem de precisão

Durante o processo de usinagem da placa de base, o SET usa máquinas-ferramentas CNC de alta precisão para usinagem de ligação com vários eixos para garantir que a precisão da usinagem atinja o nível do Micron. Através da combinação de otimização de programação CNC e tecnologia de detecção on -line, o conjunto pode monitorar os erros no processo de usinagem em tempo real, ajustar os parâmetros de usinagem no tempo e garantir que cada placa de base possa atingir a precisão e a precisão da forma necessárias pelo design.

Especialmente nas partes principais que cooperam com os pinos de posicionamento e os pinos de travamento, o conjunto adota processos de moagem e polimento de precisão para garantir o acabamento e a precisão da superfície de correspondência, reduzir a lacuna de montagem e melhorar a rigidez e a estabilidade geral do sistema.

3. Estratégia de controle de tolerância

O Set adotou uma estratégia estrita para o controle de tolerância. Desde o início do design, ele considerou totalmente a relação correspondente entre os componentes e formulou um plano detalhado de alocação de tolerância. No estágio de design, o software de modelagem 3D é usado para simular a análise de montagem, prever e otimizar a tolerância correspondente e garantir que os requisitos de design possam ser facilmente alcançados na produção real.

Durante o processo de produção, o Define implementa um sistema de inspeção dimensional estrita e usa equipamentos de medição de alta precisão (como máquinas de medição de três coordenadas) para realizar 100% de inspeção da placa de base e dos componentes-chave para garantir que cada produto atenda aos requisitos de projeto. Além disso, a Set também estabeleceu um sistema completo de rastreabilidade para identificar e registrar cada lote de produtos para rastreamento e melhoria subsequentes de qualidade.

4. Processo de montagem e ajuste

Durante o processo de montagem, o SET usa tecnologia e ferramentas avançadas de montagem, como plataformas de montagem de precisão e mecanismos de ajuste fino, para garantir a montagem precisa da placa de base com pinos de posicionamento, pinos de travamento e outros componentes. Após a montagem, o conjunto também realizará vários testes funcionais e verificações de precisão para garantir a estabilidade e a confiabilidade do sistema em uso real.

Para ocasiões que requerem maior precisão, o conjunto também fornece serviços de depuração no local e ajustam o sistema de acordo com o uso real do cliente para garantir que ele atinja o melhor estado de trabalho.

Os produtos do sistema de posicionamento de ponto zero de ponto têm os seguintes recursos significativos:

Desbloqueio da pressão do ar, bloqueio mecânico: o desbloqueio rápido é alcançado através da pressão do ar, enquanto o bloqueio mecânico garante estabilidade e segurança sob condições de trabalho extremas.

Posicionamento repetido de alta precisão: a precisão repetida do posicionamento é inferior a 0,005 mm, garantindo que a posição original de processamento possa ser rapidamente restaurada após cada substituição do acessório, melhorando bastante a eficiência e a precisão do processamento.

Materiais diversos e forte adaptabilidade: uma variedade de materiais como aço mofo e aço inoxidável estão disponíveis para atender aos requisitos de uso em diferentes ambientes.

Tratamento de endurecimento da superfície: aprimora a resistência ao desgaste e a vida útil do produto e reduz a possibilidade de alterações de tolerância.